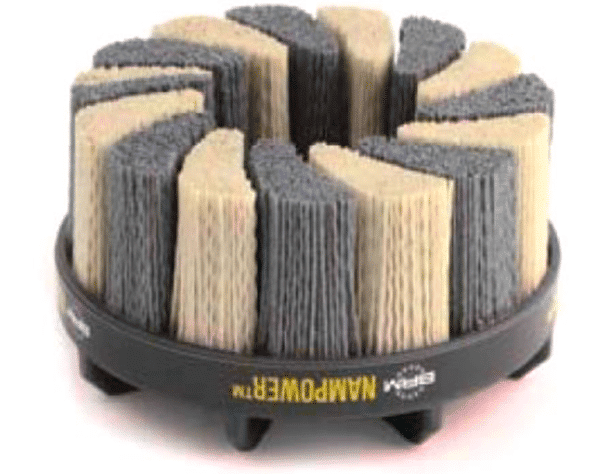

Parametri di lavoro – Spazzole Nampower Brush Research Manufacturing (BRM)

Spazzole per sbavatura, raggiatura spigoli, finitura superficiale.

Ideali per l’utilizzo su CNC, transfer, macchine automatiche, celle robotizzate …

Gambo con attacco cilindrico o Weldon e refrigerazione interna

Utilizzo generico in

sbavatura e finitura

Turbine

Applicazioni di sbavatura

media o gravosa

minore flessibilità, maggiore

aggressività

maggiore flessibilità,

minore aggressività

Diametro Spazzola

Copertura superficiale

La spazzola dovrebbe idealmente essere circa maggiore di 25mm rispetto

al particolare da lavorare. Se per motivi di ingombro è richiesta una

spazzola di dimensioni inferiori, la linea di centro della spazzola dovrebbe

essere allineata con lo spigolo da sbavare con un minimo di 35-40mm di

sovrapposizione tra i passaggi.

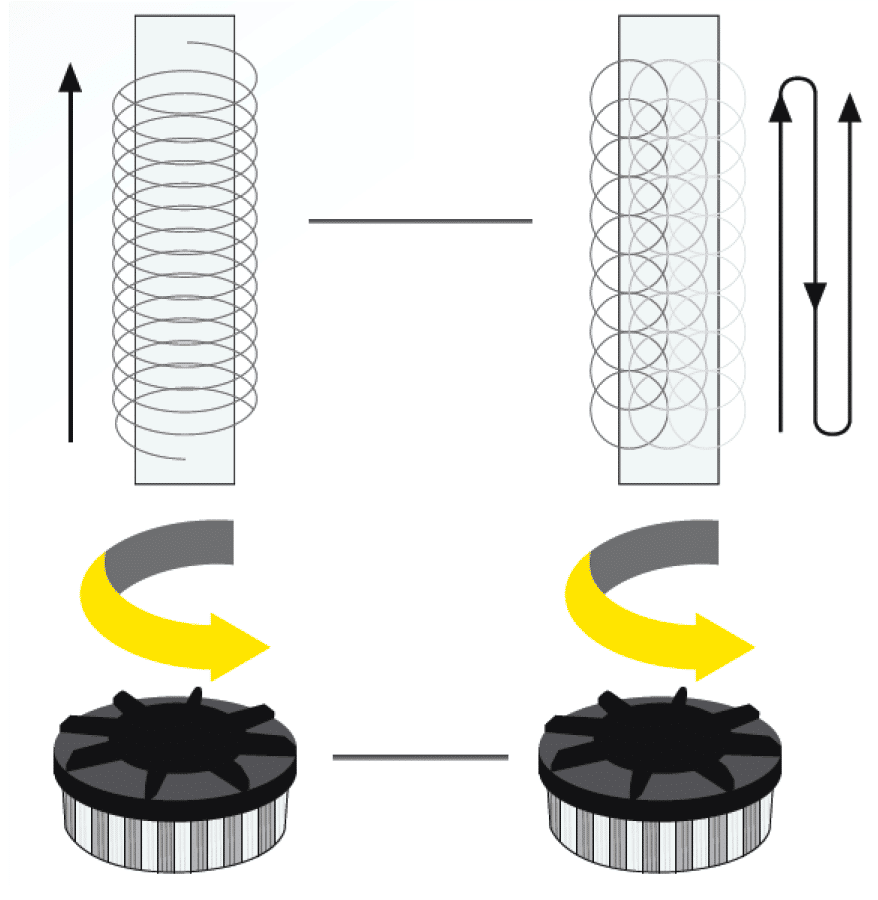

Percorso utensile

La spazzola dovrebbe ruotare subito alla velocità di lavoro data per il suo

diametro, iniziare e finire il percorso completamente al di fuori dal del

particolare

Direzione di Rotazione

La spazzola dovrebbe ruotare nella direzione opposta all’utensile da

taglio che ha creato la bava.

Grana

La scelta della grana dipende dal valore di finitura richiesto. La regola generale è di scegliere la grana più grossa in grado di mantenere il grado di finitura richiesto. Una grana fine utilizzata su una superficie con finitura di partenza a Ra elevata produce un risultato peggiore che l’utilizzo di una grana grossa seguita da una fine. Le grane grosse sono raccomandate per la sbavatura gravosa ove non è richiesta una finitura superficiale con una Ra particolarmente bassa.

| Grana | Ra di partenza |

| 80 | 1.3-1.5 |

| 120 | 1.0-1.3 |

| 180 | 0.8-1.0 |

| 320 | 0.5-0.8 |

Velocità di lavoro suggerite e max

Le spazzole dovrebbero essere utilizzate a velocità inferiore rispetto al massimo indicato per prevenire surriscaldamento e fusione del nylon sulla superficie di lavoro. Si raccomanda di stare al di sotto dei 760m/min per utilizzo a secco e sotto i 1.070m/min per utilizzo ad umido. Una spazzola d.150mm utilizzata a 1.400g/min è più efficace che la stessa utilizzata a 2.800g/min. Velocità eccessiva, specialmente con lunghezza elevata dei filamenti, causa deformazione e rimbalzo dei filamenti. Solitamente le spazzole vanno utilizzate alle velocità più elevate per privilegiare l’aggressività e a velocità inferiori per privilegiare l’adattamento della spazzola alla conformazione della superficie.

|

Diametro mm |

Grana – g/min |

Max g/min |

|||

| #80 | #120 | #180 | #320 | ||

| 50 | 6.500 | 6.250 | 4.000 | 3.500 | 6.500 |

| 60 | 5.500 | 5.000 | 4.000 | 2.750 | 5.500 |

| 80 | 4.500 | 4.250 | 3.500 | 2.500 | 4.500 |

| 100 | 1.850 | 1.800 | 1.750 | 1.700 | 2.200 |

| 125 | 1.600 | 1.550 | 1.500 | 1.450 | 2.000 |

| 150 | 1.350 | 1.300 | 1.250 | 1.200 | 1.800 |

Pressione di Taglio

La pressione di taglio dovrebbe essere regolata al 10% della lunghezza delle setole se di sezione piccola (#320) e non oltre il 5% per le setole a sezione più grossa (#80-120-180). Maggiore è la pressione di taglio minore deve essere la velocità di rotazione così che i filamenti possano adattarsi alla conformazione del particolare.

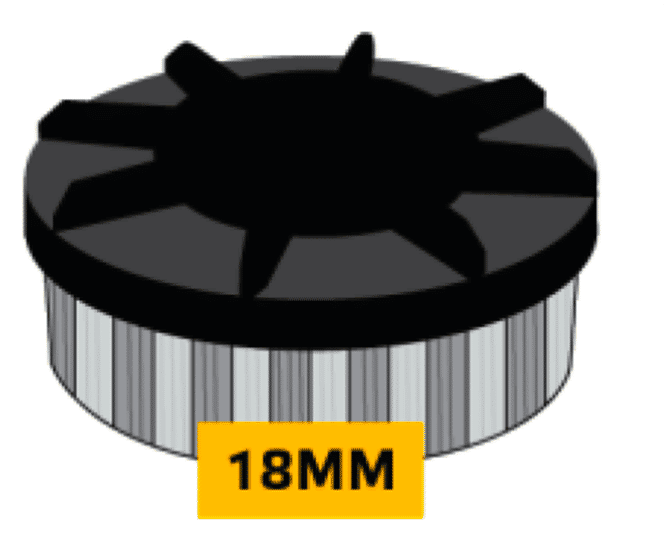

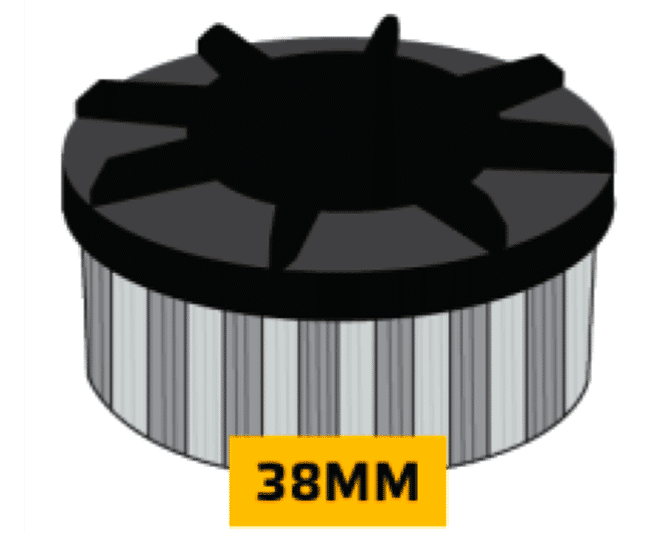

| DOT | TURBINE |

| 0.4-3.8 mm | 0.1-2.4 mm |

Avanzamento

L’avanzamento dipende da vari fattori come ad esempio la grandezza delle bave, materiale, conformazione della superficie, finitura richiesta. Superfici piane sono lavorate ad elevata velocità e bassa pressione di taglio, al contrario superfici curve con variazioni di livello sono lavorate a bassa velocità ed elevata pressione di taglio. Come inizio sono raccomandate le velocità indicate, ma la velocità più efficace dipende dall’applicazione e va trovata eseguendo prove di lavorazione.

| Materiale | m/min |

| Non Ferrosi | 2.00 m/min |

| Ghisa | 1.50 m/min |

| Acciai duttili | 1.25 m/min |

| Inox e Acciai Legati | 0.75 m/min |

| Titanio e leghe ad alto contenuto di Nichel | 0.75 m/min |

Compensazione dell’usura

Alcune macchine consentono di monitorare il carico assorbito dal mandrino e regolare la pressione di taglio per mantenere il valore costante, nella maggior parte dei CNC si procede con un incremento automatico determinato dall’usura rilevata nelle prove di lavorazione o tramite controllo di quota della spazzola o con incremento manuale.

Suggerimenti

Maggiore aggressività

– Setola corta

– Diametro spazzola più grande

– Grana più grossa

– Maggiore densità delle setole

– Incrementare la velocità di rotazione

– Incrementare la pressione di taglio

Minore aggressività

– Setola lunga

– Diametro spazzola inferiore

– Grana più fine

– Minore densità delle setole

– Ridurre la pressione di taglio

Superficie non piana

– Setola lunga

– Grana fine

– Basa densità delle setole

– Incrementare la pressione di taglio

Elevata finitura richiesta

- Utilizzare a umido

- Setola lunga

- Incrementare la velocità di rotazione

Nessuna finitura richiesta

- Utilizzare a secco

- Grana più grossa

- Diametro spazzola inferiore

- Ridurre la velocità di rotazione

Per evitare la fusione delle setole

- Utilizzare a umido

- Diametro spazzola inferiore

- Ridurre la velocità di rotazione

- Ridurre la pressione di taglio